杜尔为Stellantis集团全新打造的交钥匙涂装车间位于摩洛哥盖尼特拉市的Stellantis工厂,建成后将使工厂的总产能翻倍。该车间采用了先进的涂装技术,可实现环保、节能的高品质电动汽车涂装。并通过改造再利用全球其他Stellantis工厂的涂装机器人,实现了资源节约。

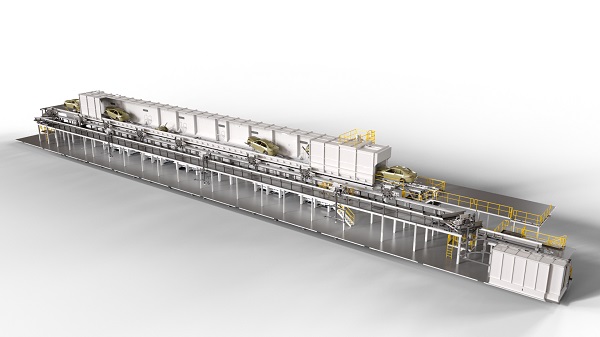

位于摩洛哥西北部的新工厂旨在成为资源节约的典范,显著提升了Stellantis集团旗下标致、雪铁龙和菲亚特等品牌纯电及混合动力汽车的产能。全新设计的涂装车间每小时可喷涂30辆车身,这与杜尔于2019年为Stellantis集团盖尼特拉工厂建造的首个涂装车间产能相同。

减少水、化学品和能源的消耗

该新车间引入了杜尔专门用于汽车车身前处理、电泳涂装的RoDip®旋转浸涂专利工艺,使车身围绕自身的轴线旋转,并根据不同车身类型优化了浸没、冲刷和沥水过程,显著提高了防腐蚀性能。与其他技术方案相比,RoDip®工艺消除了对入口和出口斜坡的需求,为每个浸槽节省了长达6米的长度,降低了浸槽的体积,大幅减少了水、化学品和能源的消耗,从而降低了运营成本和单位生产成本。

碳排放减少40%

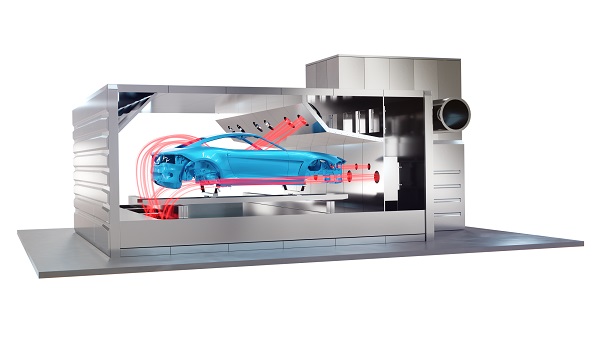

除RoDip®工艺外,Stellantis集团还将首次采用杜尔EcoInCure烘房。该烘房采用创新的气流传导技术可由内而外均匀加热/冷却车身,这种独特的设计减少了部件的热应力,并将车身加热耗时最多缩短30%。盖尼特拉工厂采用最新一代的EcoInCure烘房全部由绿色电力驱动,降低了对化石燃料的依赖。与传统燃气烘房相比,该烘房可将涂装车间的碳排放减少40%,大大减少了碳足迹。

机器人利旧,实现资源利用最大化

由杜尔打造的新涂装车间还采用了湿碰湿喷涂工艺,显著节省了时间与能源。该工艺包含涵盖三个外喷站的双色喷涂,由杜尔改造并利用了Stellantis意大利工厂现有的机器人与应用技术。这些机器人均配备了EcoBell2高速旋转雾化器,可与车间现有设备无缝整合。

此外,涂装车间还采用了从Stellantis欧洲各大工厂回收的供气装置、加热器和输送机等技术设备,并在新摩洛哥工厂进行改造,实现了它们的再利用。

这种对现有生产设备进行改造和利旧的创新策略,不仅在苛刻的时间和预算限制下完成了涂装车间的建设,还确保了涂层的质量和性能,展现了杜尔对环境可持续性的承诺和对资源高效利用的不懈追求。

图1: RoDip®旋转浸涂系统无需入口和出口斜坡,与其他方案相比,显著降低了水、化学品和能源的消耗。

图2:与燃气烘房相比,电加热烘房 EcoInCure可将涂装车间的排放减少40%,大幅降低了碳足迹。

关于杜尔:

杜尔集团自1985年进入中国市场以来,目前在中国拥有约2,400位雇员。杜尔涂装系统工程(上海)有限公司设计和建造涂装车间、总装车间以及废气净化系统。其产品还包括能源效率技术。上海申克机械有限公司专注于动平衡、检测、加注技术的生产、销售和服务。豪迈集团生产木工行业相关机械和设备,在上海设有生产场所(豪德迈机械上海有限公司),并通过香港在香港设有销售和服务机构金田豪迈木业机械有限公司提供销售和服务。

杜尔集团是一家世界领先的机械和设备工程企业,在自动化、数字化以及能源效率技术领域拥有独到的经验,提供产品、系统和服务助力多个行业实现高效和可持续的制造流程。杜尔集团主要服务于汽车工业、家具和木屋生产、化学、制药、医疗技术、电气工程以及电池生产等多个行业。2023 年集团销售额达到了46亿欧元。集团员工总数约20,000人,遍布于全球 33个国家的141个业务据点。集团拥有五个事业群在市场上运作:

• 涂装和总装系统:面向汽车工业的涂装车间以及总装、检测和加注技术;

• 应用技术:自动应用漆液、密封剂和粘合剂的机器人技术;

• 清洁技术系统:空气污染控制系统,电池电极涂层系统和降噪系统;

• 工业自动化系统:汽车零部件、医疗器械和消费品的自动化装配和测试系统,以及平衡技术;

• 木工机械和系统:木材加工行业机械和设备